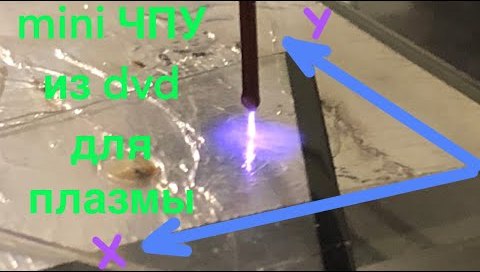

Собрал очередной прототип станка с ЧПУ для плазменной обработки и последующей модификации полимерных материалов. В одной из предыдущих своих работ я уже описывал нечто подобное, только там происходила обработка в плазменно-растворной системе. Эта работа построена на схожих принципах, но несколько иначе. Всем, кому интересно прошу к прочтению.

Почему именно плазма атмосферного давления? Потому — что масса габаритные свойства вакуумных систем, а также сложность и дороговизна конструкции делает это направление не выгодным для применения в обработке локальных областей отдельно взятых деталей из полимерных материалов. Помимо этого хочется, какого то практического применения для хоббийных источников разрядов, кроме различных озонаторов и лестниц Якова.

Плазма пониженного давления ввиду закрытого состояния, имеет более объемное воздействие, и для возбуждения такой плазмы требуется менее мощный источник питания, по сравнению с пробоем разряда атмосферного давления, которому требуется несколько киловольт, не говоря уже о токе разряда. В то время как для возбуждения плазмы пониженного давления достаточно будет одного киловольта, особенно если в системе достаточно высокий вакуум. Такая разница в рабочих характеристиках источников питания связана с длиной свободного пробега электрона. При атмосферном давлении его значение достаточно мало и требуется гораздо более высокое напряжение, чтобы возник самостоятельный электрический пробой.

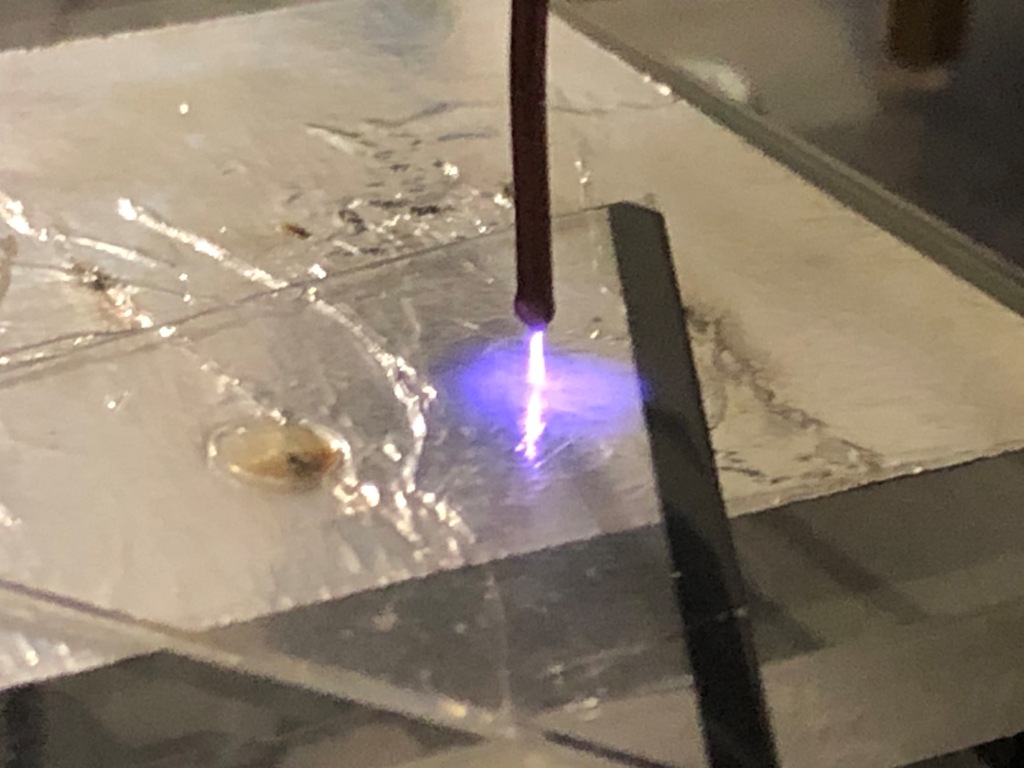

При достаточном напряжении пробоя и ограниченном токе, образуется “тонкий” разряд. К таким разрядам можно отнести: искровые, коронные, тлеющие и некоторые другие разряды с током до 100 мА. После увеличения тока разряда, последний будет переходить в дугу, характеристики которой явно не подходят для обработки полимерных материалов ввиду очень высокой температуры >1000 °C.

На характеристики разряда так же влияет частота генерации импульсного источника питания. Увеличивая частоту в некотором диапазоне (от 30 до 100 кГц), меняется выходное напряжение, снимаемое с вторичной обмотки высоковольтного импульсного трансформатора. Одновременно с этим можно заметить, как электроды начинают коронировать, плазма проникает через диэлектрическую оплетку проводов, переходя в барьерный тип разряда.

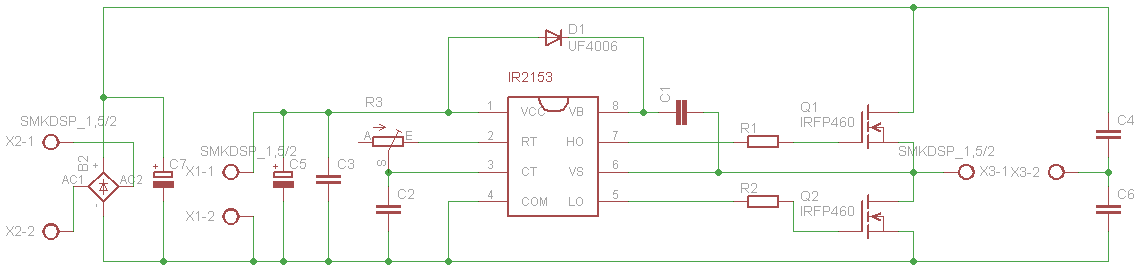

Мой источник питания разряда построен по схеме полумоста на микросхеме IR2153 и двух мосфетах, в качестве высоковольтного преобразователя использовал трансформатор строчной развертки телевизора с самостоятельно намотанной первичной обмоткой. Так как дуга мне не нужна, схема питается от 35В. Строчник выдает хороший разряд в зависимости от частоты генерации подаваемого на него сигнала.

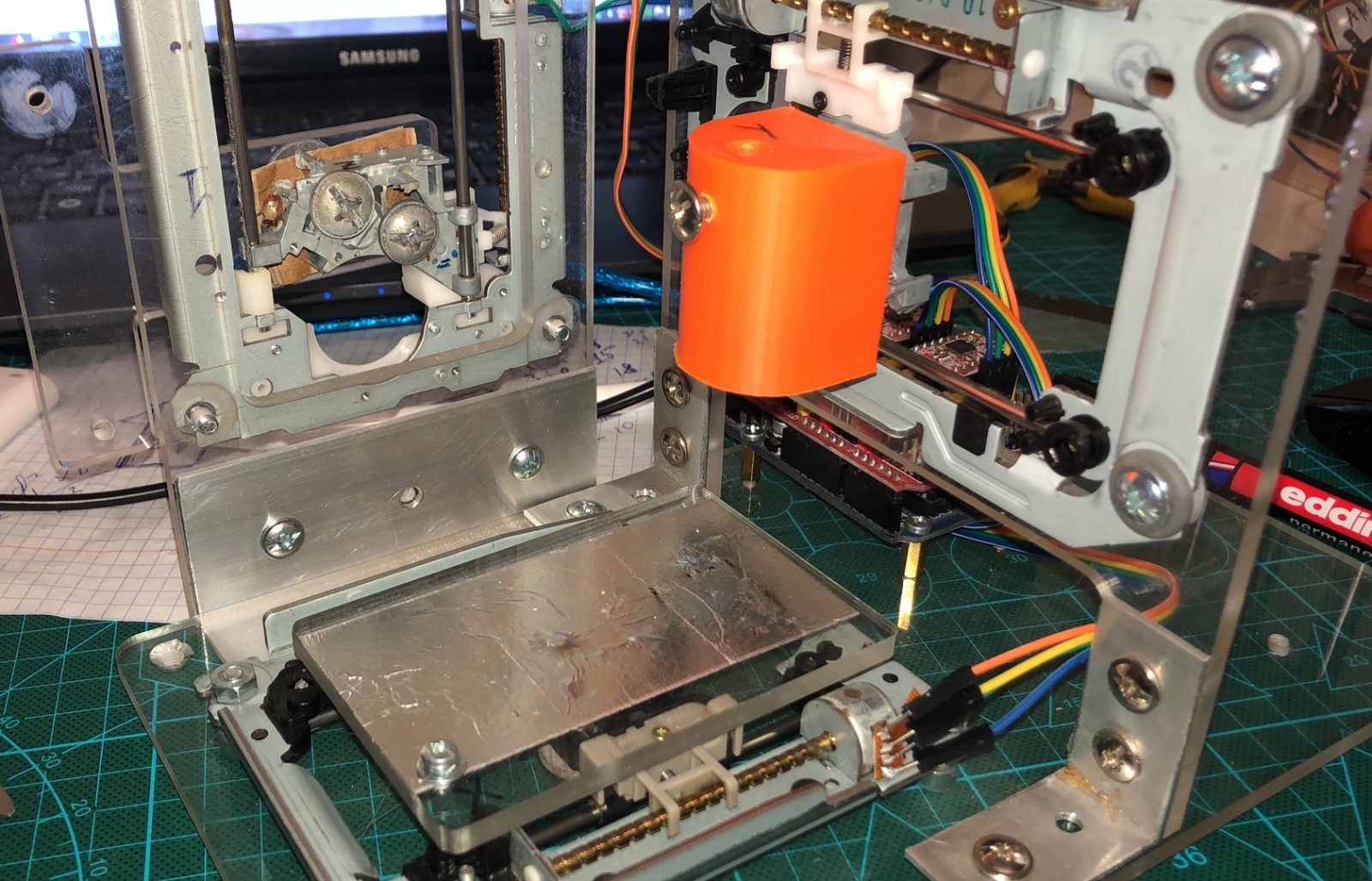

Механика представляет из себя двух – координатный чпу станочек, собранный на основе приводов CD и DVD, соединенных между собой пластинами из орг. стекла и алюминиевого уголка. Есть небольшое видео про то, как это все вырезалось на станке с ЧПУ.

Еще есть третья ось, изначально она была установлена отдельно, но после я решил установить все на одно основание. Эта ось была предназначена немного для другой задачи нежели обработка.

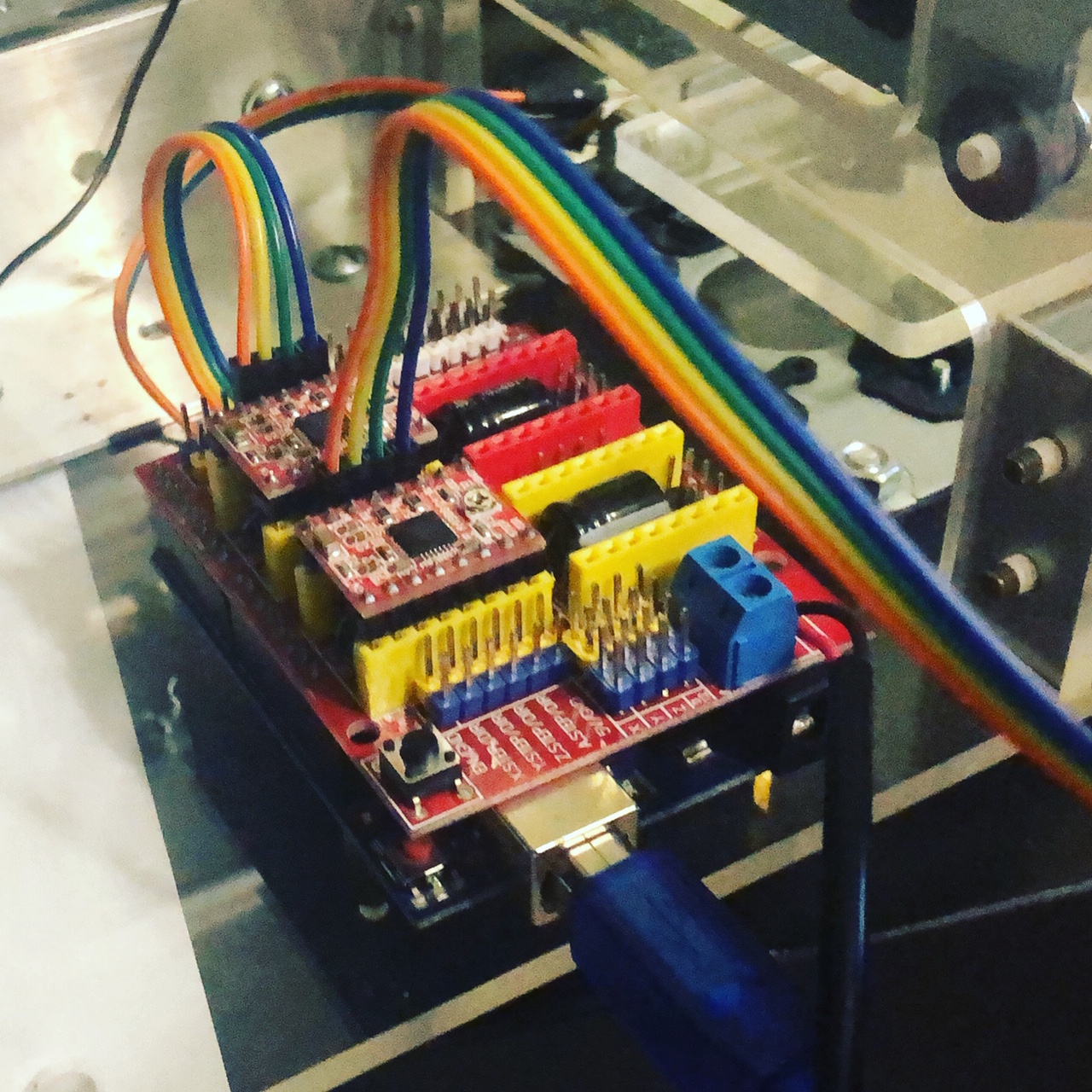

В качестве управляющей электроники использовал Arduino UNO и CNCShield с драйверами шаговых двигателей на микросхеме A4988. Все подключение типовое, изобретать ничего не пришлось. В Ардуино загрузил стандартную прошивку GRBL, многие любители используют данную электронику и прошивку для постройки уже полноценных станков с чпу, таких как фрезерные, токарные, 3D принтеры и других для управления которых применяется G-code.

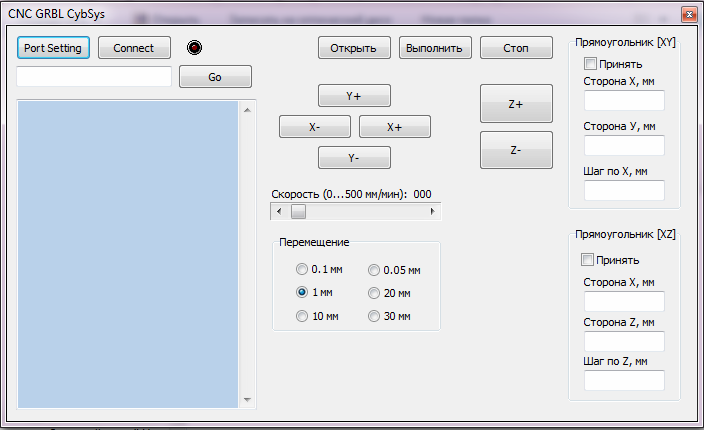

Так как у меня не совсем стандартный станок с ЧПУ, то пришлось для управления этим устройством написать свое приложение. По сути, оно просто отсылает на контроллер команды формата G-code, но уже в удобном для меня исполнении. Можно подгрузить готовую программу или в простом исполнении для обработки квадрата настроить траекторию обхода и запустить ее прямо из программы.

Процедура обработки сводится к размещению на подвижный столик полимерного образца через тонкую диэлектрическую прослойку. Я использовал в качестве образца синюю изоленту наклеенную на тонкое стекло. Электроды закрепил на подвижных осях. На блоке питания выставил частоту в 66 кГц, при такой частоте у меня получилось снять со строчника максимальное напряжение. Между электродами выставил расстояние в 3 мм.

После обработки я мазнул кисточкой по всей поверхности квадрата, смочив ее чистой водопроводной водой. Хоть и неправильно я сделал, но все же видно, что вода покрыла всю обработанную поверхность, а не на обработанной скатилась в капли. Для более правильной демонстрации мне следовало не мазать кисточкой, а просто капнуть каплю на обработанную площадь и не на обработанную. Такая диагностика называется — определение краевого угла смачиваемости. Применяется в основном для такого рода исследований как адгезия. Также по мимо воды, иногда капают каплю глицерина. Глицерин и вода свидетельствуют о взаимодействиях с разными радикалами на поверхности полимера, до и после обработки.

Для чего это все надо? Как уже говорилось, такая технология применяется для улучшения адгезии и после такой обработки можно достаточно качественно произвести склеивание или покраску. В моем же случае это просто хобби… Спасибо за внимание.

Автор: Павел