Посвящается Андрею А., котрому я так и не принес до сих пор извинения за испорченную силиконом вещь...

Продолжаем неспешно наши рассказы о рыбалке опусы про клеи. Сегодняшний наш герой не может похвастать званием популярного конструкционного клея для каких-нибудь космических кораблей, но шапочно знаком абсолютному большинству читателей. Потому что именно силиконы — основные клеи для всевозможных стикеров, этикеток и клейких лент потребительского (в противоположность профессиональным скотчам) сегмента. Ну и ко всему прочему, именно силикон чаще всего используется при герметизации всего и вся. Под катом — объяснение, почему он это может делать и как ему помочь это делать еще лучше. Про «силикон — работник незаметный».

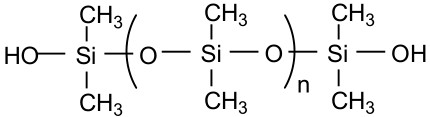

RU Wikipedia вещает нам, что силиконы (полиорганосилоксаны, полисилоксаны) — это кислородосодержащие кремниевые полимеры, строение которых представлено основной неорганической кремний-кислородной цепью -Si-O-Si-O-Si-O- с присоединёнными к ней боковыми органическими группами (они крепятся к атомам кремния). Иногда эти боковые функциональные группы могут соединять вместе две или более кремнийорганических цепей, формируя перекрестные связи. Варьируя а)длину основной кремнийорганической цепи, б)боковые функциональные группы и в)количество и тип перекрёстных связей, можно синтезировать силиконы с разными свойствами.

Первые исследования в химии силиконов были проведены еще в конце 19-го века английским химиком Фредериком Киппингом (=«отец силиконов») и именно им, кстати, в 1901 году был предложен термин silicone. Благодаря этому до сих пор многие «переводчики» (в основном журналистская братия) путают силиконы и кремний. Кремний — это неорганический материал, полупроводник, который используется для изготовления интегральных микросхем и солнечных элементов. А силиконы — это органические соединения, которые содержат кремний, углерод, водород, кислород и иногда другие атомы, и чаще всего используются как герметики, этикеточные клеи и… например, импланты для увеличения груди. Так что, надеюсь, хабра-читатель никогда не спутает silicon (кремний) и silicone (силикон). В том числе и когда разговор зайдет про «Силиконовую долину».

Уходя от исторических параллелей, можно сказать, что первыми коммерческий потенциал в силиконах рассмотрели предприниматели от химии, в лице Corning Glassworks (ныне Dow Corning) и General Electric и именно благодаря им были разработаны сотни и тысячи различных модификаций, составов и т.п.

Большинство силиконовых герметиков основаны на полидиметилсилоксанах с концевыми силанольными группами, которые часто называют силанолами, например: где n обычно составляет от 300 до 1600:

Благодаря своей структуре, эти соединения занимают уникальное промежуточное положение между неорганическими и органическими материалами. Насыщенная неорганическая основная цепь Si-O-Si обеспечивает превосходную эластичность гибкость и устойчивость к солнечному свету (в основном, к УФ-излучение), в то время как органические функциональные группы ответственны за межмолекулярные силы. Можно отметить следующие ключевые особенности, обуславливающие гибкость и долговечность этого класса материалов:

— Низкое поверхностное натяжение

— Высокая водоотталкивающая способность

— Низкая температура стеклования

— Высокая газопроницаемость

— Высокая термическая стойкость и устойчивость к окислителям

— Нерастворимость в воде

— Высокая энергия связи кремний-кислород

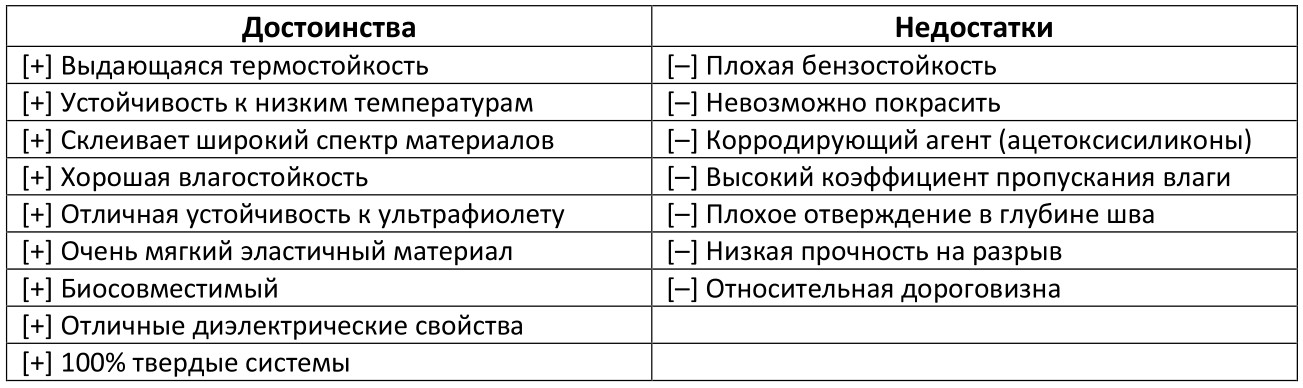

Силиконовые клеи не характеризуются высокой прочностью (в том числе и на отрыв), их, в основном, ценят за эластичность и способность работать в широком диапазоне температур (от криотехники с -115°C до более 265 °C со знаком плюс, кстати, если нужно еще выше, используют добавки на основе оксида железа). Говоря простым языком, силиконовые адгезивы очень липкие (настолько, что из-за низкой поверхностной энергии могут связываться с полиэтиленом/полипропиленом и и фторуглеродами — привет sappience c вопросом про "пакетики Duty Free").

Кроме того, низкая усадка и способность легко заполнять неровности поверхности и зазоры (из-за низкого поверхностного натяжения) делают эти материалы идеальными герметиками на кухнях и ванных комнатах. Силикон — идеальный вариант, когда показатель прочности на отрыв более важен чем растяжение или сдвиг.

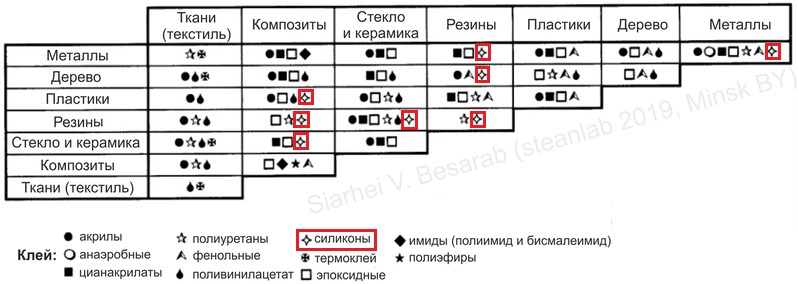

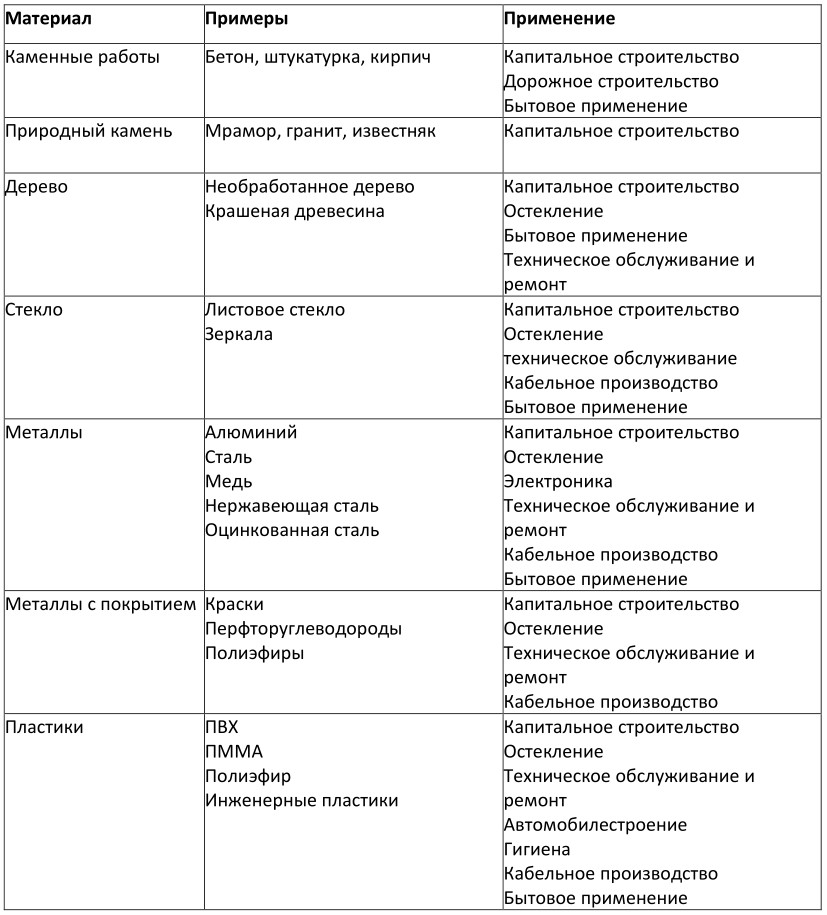

Строительство: монтаж и установка остекления (дерево, металлы, пластмассы, стекло), заполнение зазоров и компенсационные швы на фасадах и каменной кладке, водонепроницаемые уплотнения при создании емкостей и аквариумом (промышленные и бытовые), уплотнения в холодильных установках и системах кондиционирования.

Низкая полярность силиконовых эластомеров придает этим соединениям отличные электроизоляционные свойства, что делает их высокоустойчивыми к высоковольтной ионизации и формированию коронного разряда. Притом силиконовые клеи и герметики сохраняют свои полезные изолирующие свойства при повышенных температурах из-за отсутствия термодеградации.

Электроника: изолирующие силиконы с пониженной вязкостью используются для заливки электронных компонентов (компаунды). Металлнаполненные силиконы используются в роли токопроводящих клеев.

Превосходная устойчивость к воздействию озона и ультрафиолетового излучения присущая силиконовым полимерам, делает ненужным использование специализированных добавок и присадок. Силиконовые эластомеры могут длительное время работать без растрескивания и усадки на открытом воздухе во всех климатических условиях. Этим и обусловлено то, что силиконы повсеместно используются для склеивания стекла при остеклении зданий (т.е. там где могут ожидаться значительные значения температурного расширения материалов) или для изготовления резервуаров.

Высокая изначальная стоимость с лихвой компенсируется высокой долговечностью и отсутствием необходимости часто проводить ремонтные работы.

Rocket science: силиконы находят применение в технике высокого вакуума (в т.ч. космос), при строительстве АЭС (в лабораторных ядерных установках и т.п.) из-за своей радиационной стойкости.

Из недостатков можно отметить, низкую устойчивость к бензину, что несколько ограничивает использование силиконов в автомобиле-/авиастроении. И то, что этот адгезив очень долго отверждается в глубоких слоях (не рекомендуется использовать слой толще 12-13 мм) из-за особенностей сшивки посредством влажности воздуха (=диффузия влажного воздуха вглубь материала замедляется с ростом толщины слоя клея и т.д. и т.п.). Низкая поверхностная энергия не позволяет краскам формировать хорошую адгезию к силиконовому покрытию (поэтому герметик тяжело закрасить обычной краской), что иногда жизненно необходимо, когда хочется спрятать клеевой шов. Ну и наконец, в зависимости от типа используемого силикона (об этом ниже), в процессе отверждения может выделяться уксусная кислота, выступающая в роли ускоряющего коррозию агента (особенно в случае контакта с металлами вроде меди и латуни).

Разновидности силиконовых клеёв

Силиконовые клеи делятся на две основные группы:

-Однокомпонентные

-Двухкомпонентные

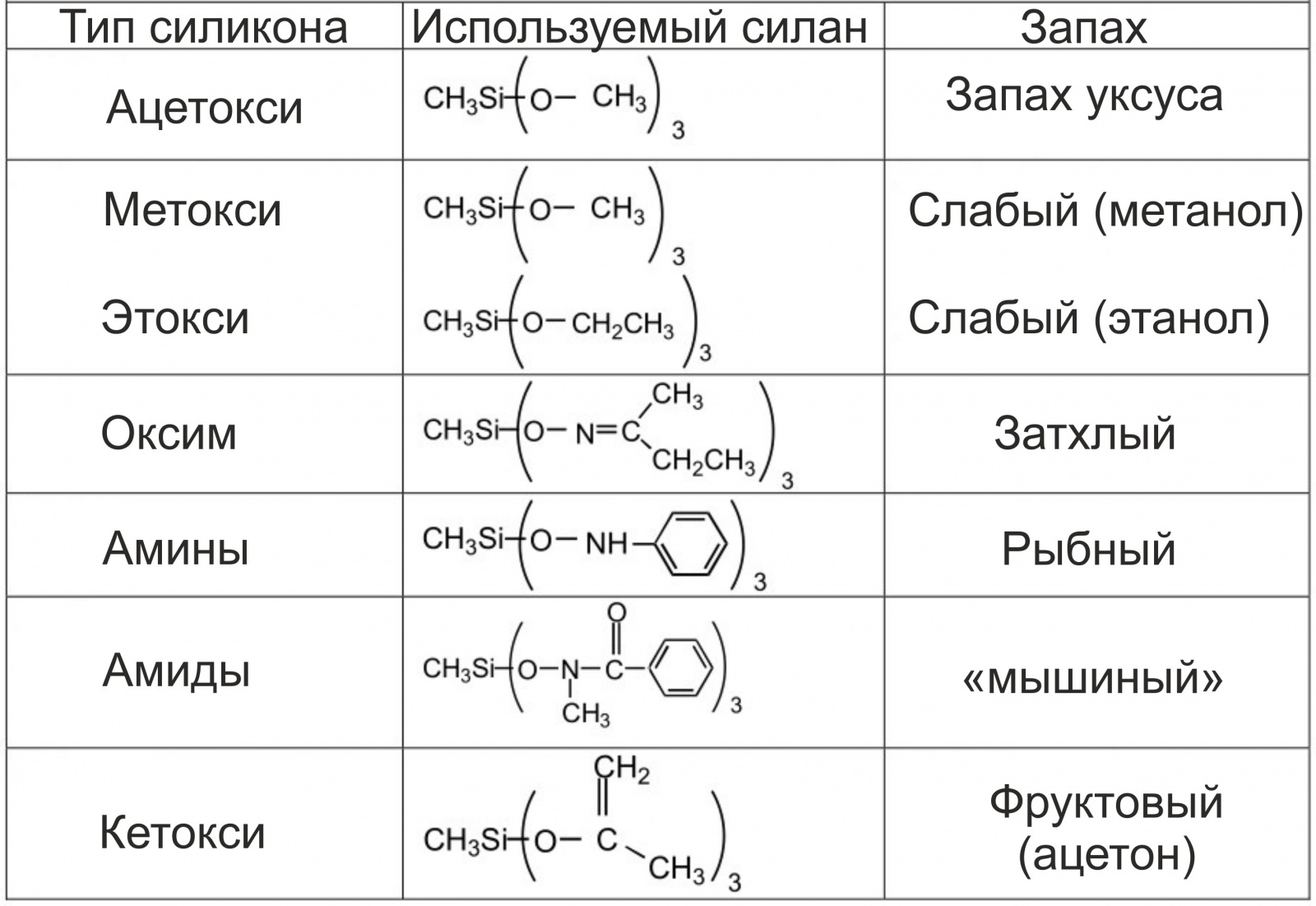

Однокомпонентные силиконы содержат полиорганосилоксан с концевыми -ОН группами и сшивающий агент (например, метилтриацетоксисилан), который чувствителен к гидролизу, то есть реагирует с водой (при контакте материала с с влагой воздуха) в результате реакции конденсации при комнатной температуре. Поэтому часто этот тип называют еще RTV-1 (= вулканизация при комнатной температуре, однокомпонентный). Побочным продуктом конденсации является уксусная кислота (при использовании метилтриацетоксисилан в качестве отвердителя, хотя для т.н. RTV-1 с нейтральным отверждением, может выделяться и спирт). Самым дешевым, а значит и распространенным (основа абсолютного большинства строительных и бытовых герметиков) вариантом силикона является ацетоксисиликон. Первичное схватывание клея наступает уже через 15–20 минут и достигают полной глубины в течение 24–48 часов в зависимости от относительной влажности во время отверждения (на картинке ниже — график отверждения самого распространенного ацетоксисиликона в среде с влажностью 50%).

В среднем считается, что отверждение происходит со средней скоростью примерно 2 мм в день. Так как процесс зависит от влажности воздуха, температуры и толщины клеевого шва, то логично упомянуть о том, что для ускорения отверждения надо а)не наносить силикон очень толстым слоем (6 мм максимум), б)обеспечить максимальный воздушный контакт клеевого шва с влажным воздухом (проветривать активно помещение, не использовать швы со сложной геометрией (спиральные/ломанные и т.п.), или швы внутри объектов без доступа воздуха. Так как в процессе конденсации выделяется уксусная кислота, то добавление компонентов со щелочной реакцией (например, щелочное средство для прочистки труб аля «Крот» или гашёная известь) ускорит процесс отверждения. Кислота реагирует со щелочью, нейтрализуется и дает воду, которая в свою очередь вступает в реакцию с силиконом (в дополнение к воде диффузионной, отбираемой у воздуха). Ну и вонять уксусом явно будет слабее (кстати, если нужно смыть такой силикон — «клин клином вышибают» — делать это продуктивнее всего уксусной кислотой по-концентрированнее, хотя бы 70% эссенцией).

Помимо неприятного запаха, как я уже упоминал, выделяющаяся уксусная кислота может стимулировать процессы коррозии металлов. По этой причине были разработаны RTV-1 герметики c использованием других отвердителей.

Правда стоят такие силиконы немного дороже, встречаются реже, да и процесс отверждения происходит медленнее. Но как правило, у альтернативных RTV-1 силиконов лучше адгезия к пластикам.

Если же по каким-то причинам однокомпонентные силиконы не подходят, можно попробовать силиконы двухкомпонентные, или RTV-2 (= вулканизация при комнатной температуре, двухкомпонентный). Такие клеи:

— отверждаются намного быстрее первой группы

— не требуют выской влажности воздуха

— равномерно отверждаются по всей глубине клеевого шва (вне зависимости от ширины)

— не выделяют сомнительные побочные продукты в процессе отверждения

Типичный RTV-2 силикон состоит из силанола + отвердитель с катализатором. В качестве катализатора выступают органические соединения олова (октоата или дибутилоловодилаурата олова). Повышение температуры ускоряет процесс отверждения. В качестве примера можно привести известный силиконовый герметик SYLGARD 184, активно используемый для герметизации модулей солнечных батарей.

Отвержденные двухкомпонентные силиконы дают незначительную усадку и обеспечивают лучшую термостойкость среди всех силиконовых клеев.

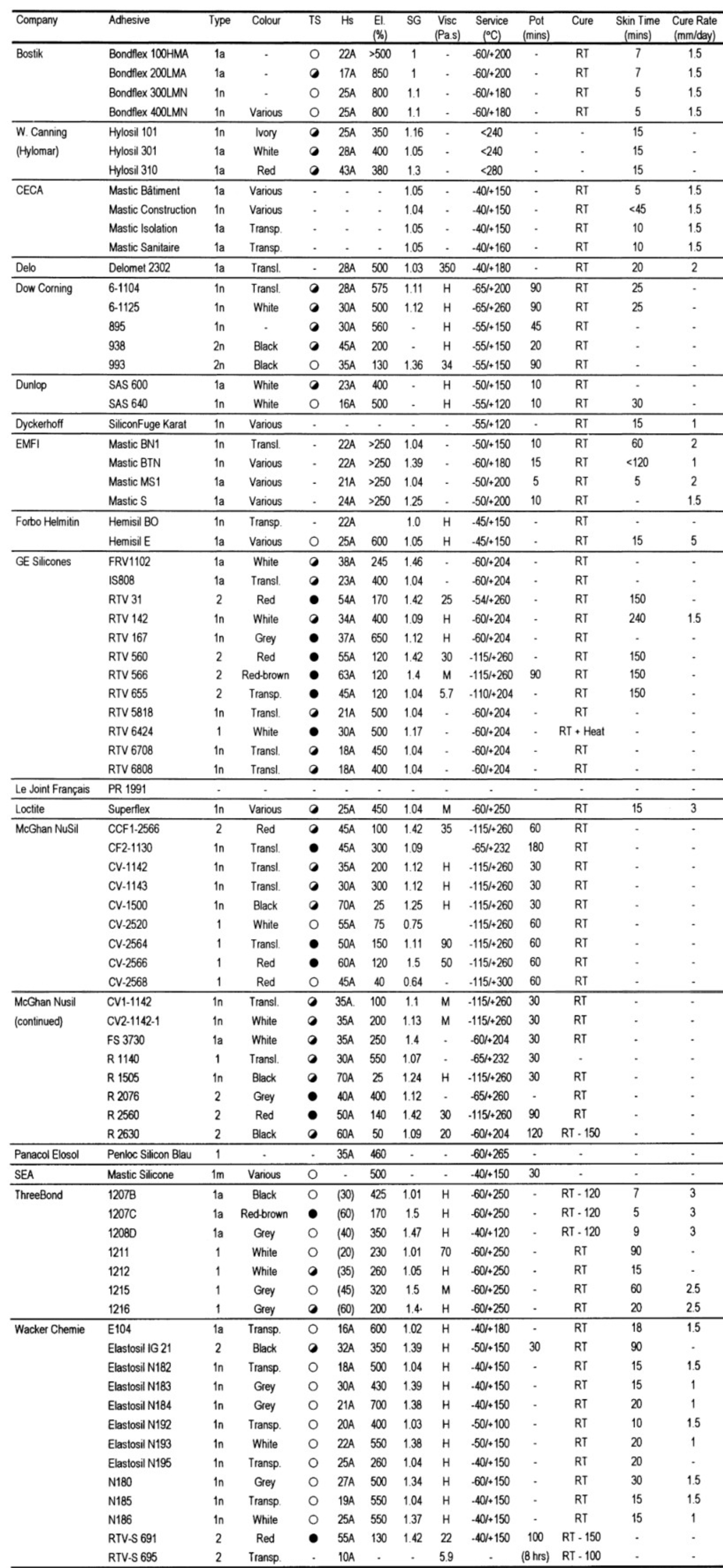

Под спойлером — таблица с известными представителям коммерческих силиконов и их свойствами. Вопросы, традиционно, задаем в комментариях :)

TS: предел прочности на растяжение

SG: удельный вес (плотность относительно плотности воды).

HS: твердость по шкале Шора (A или D)

EL(%): удлинение на разрыв при испытании на растяжение, %.

Visc. (Pa.s): показатель вязкости (паскаль-секунда)

Service (°C): температура эксплуатации отвержденного клеевого шва

Cure: тип отверждения для получения стандартной прочности шва. RT-комнатная температура (если есть цифра — это температура нагрева).

Cure Rate (mm/day): скорость отверждения (мм/день)

Skin Time (mins): время необходимое для схватывания (минимально необходимая прочность клеевого шва)

Обозначения:

1n= однокомпонентный нейтральный, 1a=однокомпонентный кислотный, 2 — двухкомпонентный

Кружками отмечены свойства конкретного клея относительно всех клеёв данного класса: черный кружочек — наивысшее, черно-белый кружок — умеренное, белый кружок — слабое.

Чем «отодрать от плитики»:

кстати, если нужно смыть такой силикон — «клин клином вышибают» — делать это продуктивнее всего уксусной кислотой по-концентрированнее, хотя бы 70% эссенцией

Промышленные смывки:

— от «отцов силикона» Dow Corning, DS-2025 для отвержденного силикона — в составе додецилбензолсульфокислота (анионный ПАВ), АБСК

— от «отцов силикона» Dow Corning, DS-1000 для НЕотвержденного силикона — в составе неионогенный ПАВ — этоксилированный спирт C6-C12, четвертичное аммониевое соединение, метиловый эфир пропиленгликоля (=растворитель для отмывания дюз картриджей струйных принтеров), (2-метоксиметилэтокси)пропанол (промывочная жидкость в полиграфии).

P.S. У меня знакомство с двухкомпонентным силиконом прошло довольно печально (см. посвящение статьи). Тот самый Sylgard 184 был выпрошен у знакомых из смежного НИИ для создания реплики диффракционной решетки (от старого советского прибора, типа МДР-2 1200 штрихов/мм). От такая:

Не чувствуя подвоха я смешал компоненты как мне рекомендовали коллеги («нормально схватывается») и поместил решетку на этот слой достаточно жидкого силикона. Радостный ушел домой предвкушая какую красоту я получу с утра. Но с утра меня встречал все тот же, не застывший силикон, который размазался по всей решетке. Волосы у меня встали дыбом (внутри я чувствовал что это не просто решетка) и я начал пробовать различные смывки. Ситуация осложнялась тем, что тереть дифракционную решетку нельзя — уничтожится вся гравировка. Только сгонять растворитель струей азота. Чего я только не пробовал, вплоть да редчайших растворителей (ведь как, человек доверился мне, а я, я фактически уничтожил чужую вещь). В бессилии я решил отвердить силикон температурой. Он затвердел и теперь уже плотно похоронил идею сохранить дифракционные полоски решетки. Но я решил довести дело до конца. Попробовав штук 30 разных растворителей, разжижить жесткую массу удалось только ледяной уксусной кислотой. И давлением газа сдуть с решетки. Смотреть под микроскопом на то, что осталось на стекле от выгравированных на алюминиевой подложке решетки микроборозд у меня не хватило смелости… Так и лежит решетка до сих пор :(. Прости, Андрей, если прочитаешь…

Автор: Cергей Бесараб (Siarhei V. Besarab)