Куда не посмотри, так или иначе наткнешься взглядом на что-то требующее энергии: начиная от мобильных телефонов, заканчивая куда более важными носимыми устройствами медицинского назначения. Десятки, если не больше, исследовательских групп по всему миру устраивают мозговой штурм в поисках новых методов получения и хранения энергии. Кто-то фокусируется на пластике, кто-то на бумаге, а кто-то так и вовсе предлагает использовать бактерии, находящиеся в состоянии «спящая красавица» покуда не потребуется подзарядить телефон. Сегодняшние наши герои решили более буквально подойти к понятию «носимых энергоносителей». Что мы носим практически всегда? Конечно, одежду. Внедрить в нее какого-то рода «батарейки» можно и уже не так сложно, как кажется. Но не круче ли саму ткань сделать энергоносителем? Только представьте себе эти диалоги из будущего: «Дорогая, а где зарядка от моей футболки?» или «Я тебе перезвоню, а то у меня джинсы скоро разрядятся». Ну да ладно, от плоских шуток перейдем к сути исследования. Как ученые создали «энергичную» одежду, насколько их творение эффективно и какие перспективы? Погружаемся в доклад исследователей за поисками ответов. Поехали.

Основа исследования

Ученые отмечают, что для создания полноценных, эффективных и практичных компактных, переносимых устройств мониторинга здоровья (или других персональных устройств) крайне важным элементом являются нестандартные элементы питания. Отличными кандидатами на эту должность являются MSC (микро-суперконденсаторы), которые, в отличие от классических суперконденсаторов*, могут быть крайне малых размеров, что не может не радовать.

Суперконденсатор* — электрохимическое устройство накопления заряда с органическим/неорганическим электролитом и двойным электрическим слоем между электродом и электролитом.

Конечно, самым броским минусом таких элементов питания является их цена, которая довольно сильно кусается. Однако ученые утверждают, что она будет снижаться по мере развития технологии и благодаря применению более экономичных материалов и расширению массового производства. На данный момент большое внимание уделяется MSC на бумажной или пластиковой основе. Но вот текстиль не имеет такой популярности среди исследователей. Основная сложность заключается в изготовлении электрохимических волоконных электродов, которые бы использовались для создания MSC. Однако останавливаться из-за того, что задача сложная, сегодняшние наши герои не собираются.

Исследователи отмечают два важных показателя, которыми должны обладать носимые суперконденсаторы: высокая плотность энергии и механическая стойкость. Но какой материал использовать? Вариантов достаточно много: графен, конъюгированные полимеры, MXene, углеродные нанотрубки и т.д. Внедрение электрохимически активных материалов с высокой электропроводностью в текстиль — задача не из легких. Хорошо себя зарекомендовали в этом никель и восстановленный оксид графена, которые внедрялись в подготовленный заранее текстиль для реализации текстильных MSC. Но такой вариант все же не обладает достаточной плотностью энергии для практического применения.

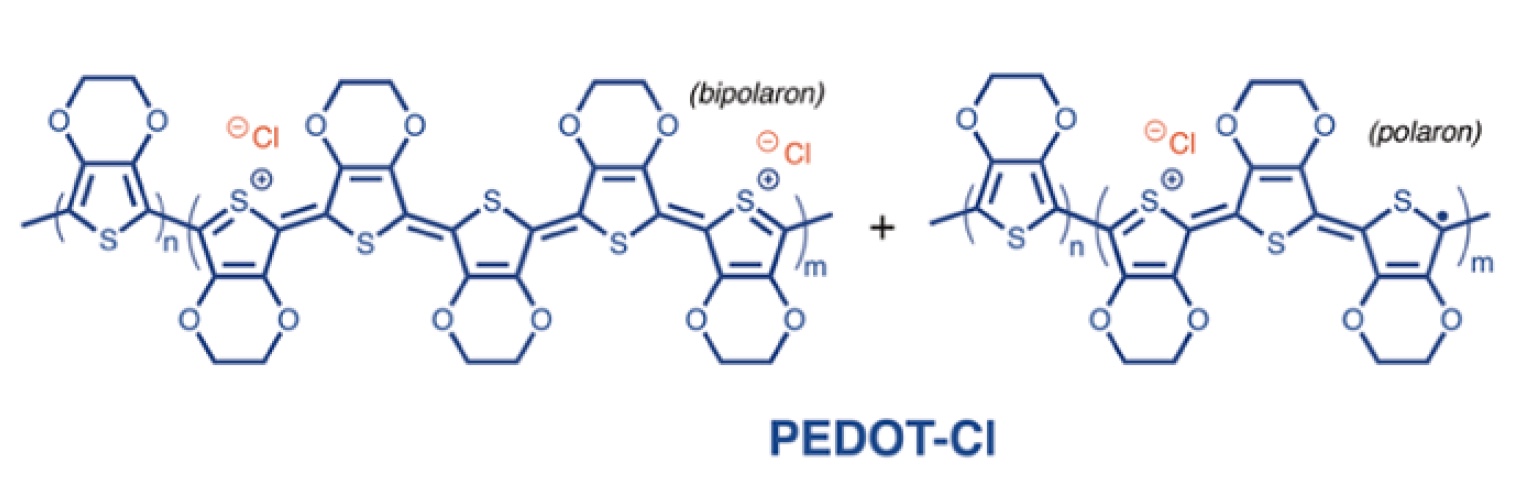

Химическая структура PEDOT-Cl.

В данном же исследовании ученые решили применить еще более «экзотичный» материал — PEDOT-Cl. Другое название (для любителей разминки артикуляции) — поли(3,4-этилендиокситиофен) р-типа*.

Полупроводник p-типа* — полупроводник, основным носителем заряда в котором являются дырки. Получается путем легирования акцепторами собственных полупроводников.

Покрытие из PEDOT-Cl, нанесенного на основу методом вакуумного напыления, демонстрирует высокую степень электропроводимости на текстиле и достаточно стойкие электрохимические свойства. Таким образом ученым удалось создать текстильный микро-суперконденсатор с высокой плотность энергии, основой которого является эластичная текстильная подложка и проводящие нити с PEDOT-Cl напылением.

А теперь копнем чуть глубже в поисках деталей сего уникального творения.

Подготовка материальной базы

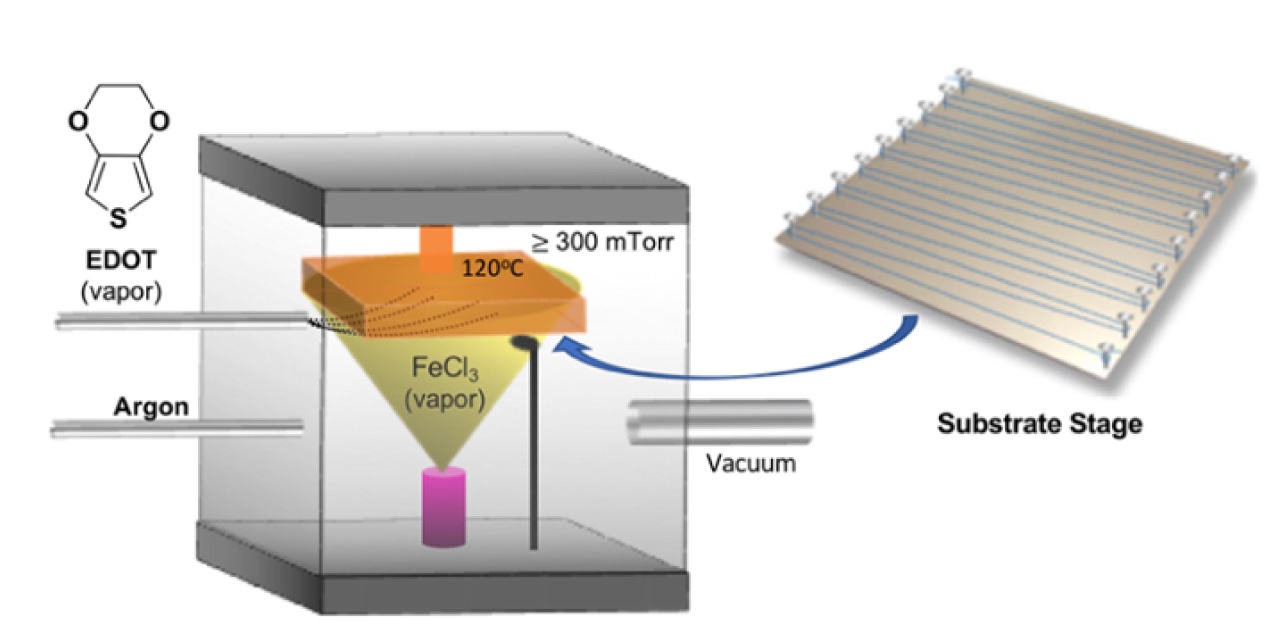

Для начала необходимо было нанести пленки PEDOT-Cl р-типа на основу из нержавеющей стали. В качестве мономера выступил 3,4-этилендиокситиофен (EDOT), а роль окислителя исполнил FeCl3 — хлорид железа (III). После нагрева EDOT до 90 °C, мономер был помещен в аргоносодержащую камеру с помощью игольчатого клапана Swagelok SS-4JB, открытого на четверть оборота.

Схематическое изображение камеры.

Давление в камере составляло 300 ± 10 мТорр, а температура — 120 °C. Данные параметры поддерживались в течении всей процедуры нанесения пленки на подложку. Толщина наносимой пленки и скорость нанесения (2 мм/с) контролировались скоростью испарения окислителя FeCl3, которая измерялась посредством кварцевых микровесов, расположенных внутри камеры. При получении желаемой толщины пленки процесс нанесения останавливался, но камера оставалась герметичной пока температура не снизится до 60 градусов. Для очистки полученную пленку помещали в метанол на 15 минут.

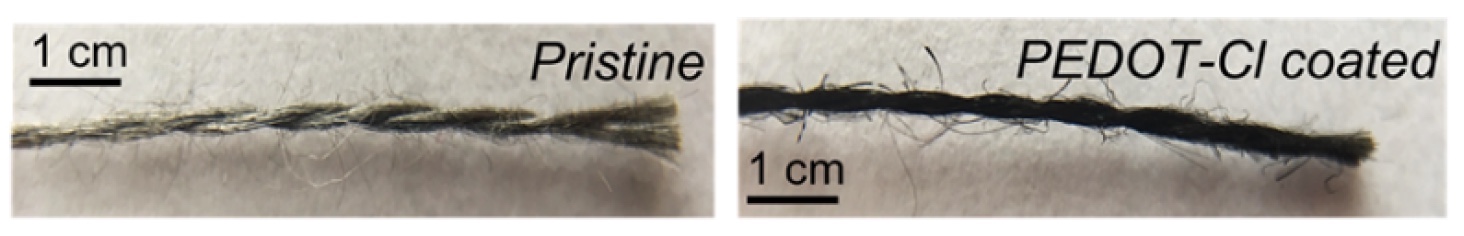

Внешний вид нити до и после нанесения на нее PEDOT-Cl.

Для создания полноценных твердотельных MSC использовался полимерный гелевый электролит, изготовленный путем медленного введения 1 грамма поливинилового спирта в 10 грамм раствора H2SO4. Далее смесь разогревалась до 90 °C и перемешивалась в течение 2 часов. Далее полученную смесь наносили на электроды и высушивали.

Результаты исследования

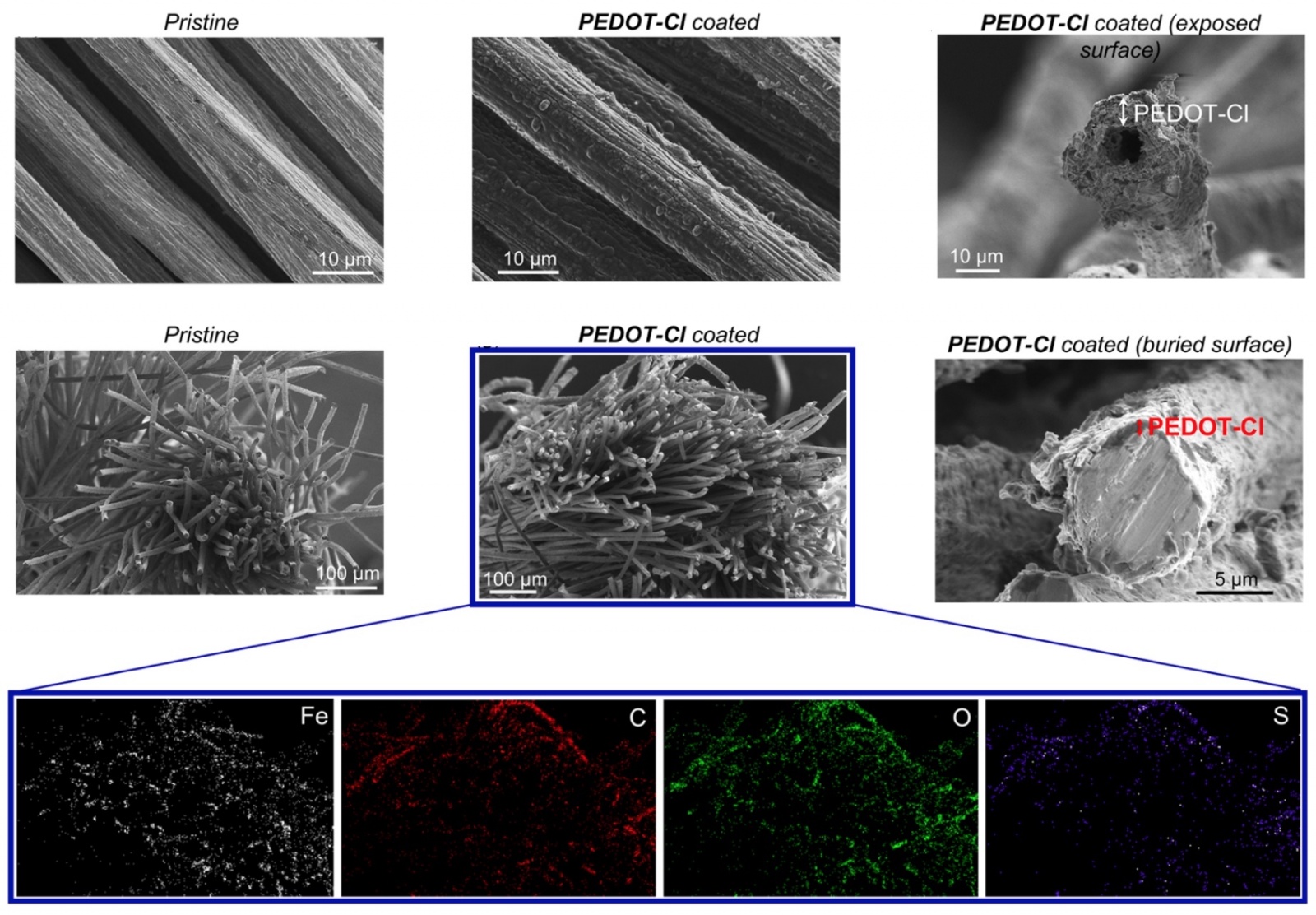

РЭМ-снимки нитей до и после нанесения PEDOT-Cl и энергодисперсионная рентгеновскоая спектроскопия (нижний ряд).

За один, так сказать, заход можно изготовить порядка 32 футов (9.7536 м) нитей. По словам ученых, основной проблемой получения столько необходимой высокой плотности энергии является плохая адгезия (сцепление) электронного материала или же не оптимизированная морфология толстых пленок, из-за чего процесс передачи ионов крайне затрудняется. По сути же, чем толще будет нить — тем лучше, но если переборщить, то будет только хуже.

В данном же исследовании в решении этой проблемы помог сам метод нанесения — вакуумное напыление. Также плюсом было и использование нержавеющей стали в качестве основы, поскольку этот материал, ввиду своей структуры (взгляните на снимки выше), имеет больше площади для адгезии с пленкой PEDOT-Cl.

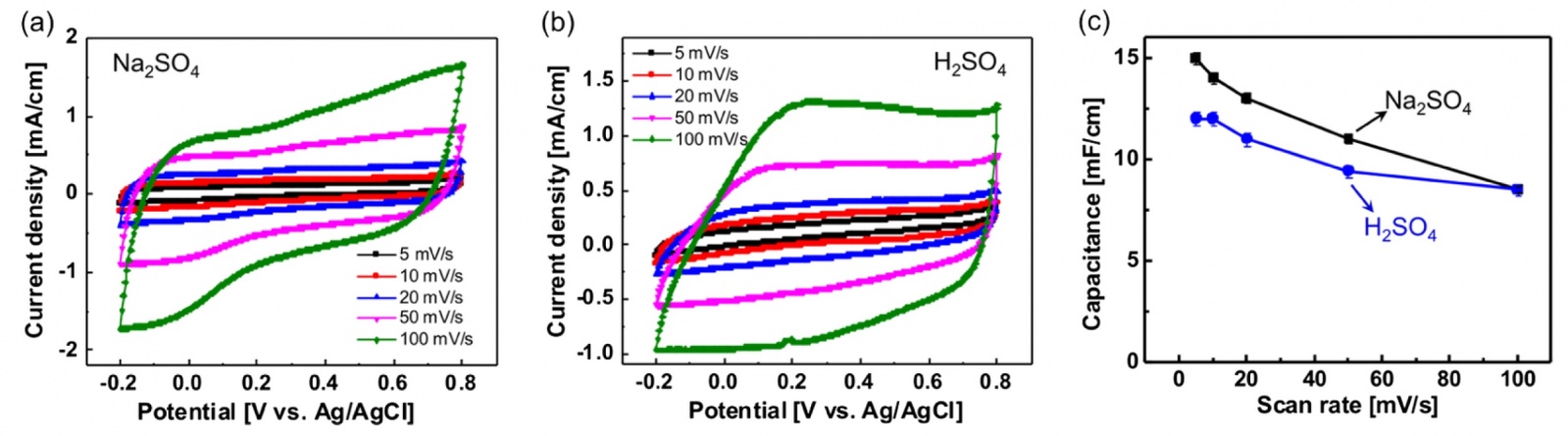

На изображениях выше показаны результаты циклических вольтамперограмм, полученные посредством применения трехэлектродной электролитической ячейки в 0.5 M Na2SO4 или 0.5 M H2SO4. В качестве рабочего электрода выступила нить с PEDOT-Cl покрытием длиной 1 см. Вспомогательные электроды: платиновый как индикаторный электрод и хлоридсеребряный (Ag/AgCl) как электрод сравнения.

При сканировании (5 мВ/с) в Na2SO4 достигается электрическая емкость в 15 мФ/см (миллифарад на сантиметр), а в H2SO4 — 12 мФ/см. Влияние самого сканирования на показатели ученые считают незначительным. Так, при скорости сканирования 100 мВ/с показатели падаю в обоих электролитах до уровня 8.5 мФ/см.

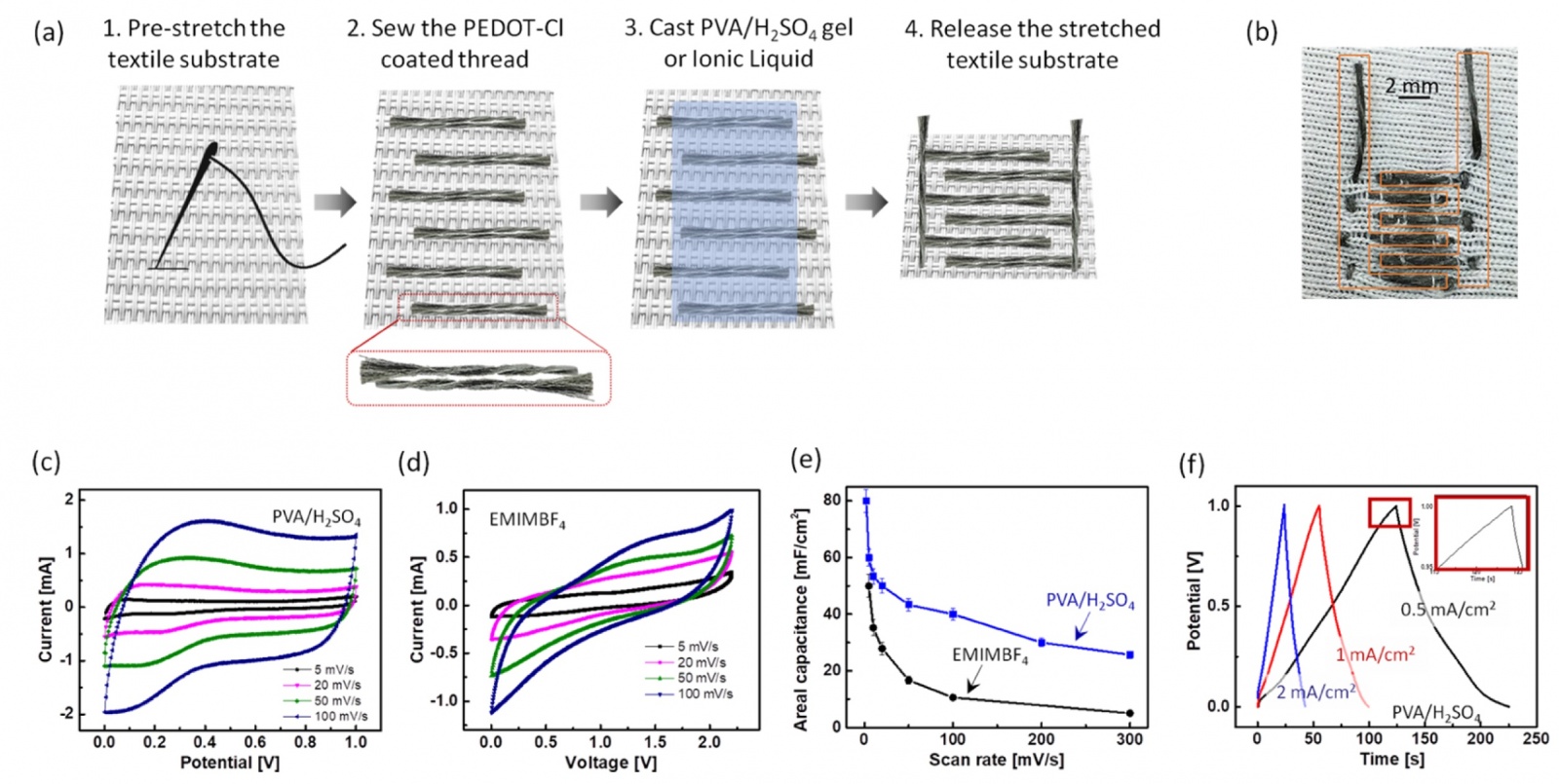

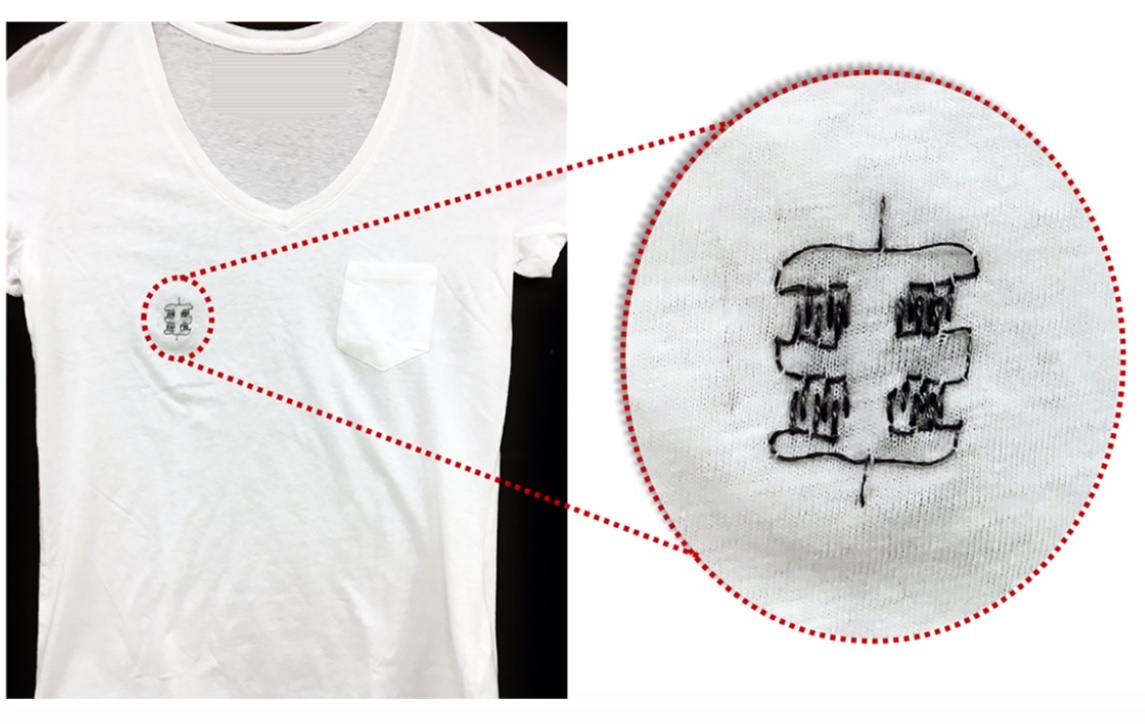

Здесь же мы видим сам процесс создания текстильных MSC (изображение выше а). Очень важным моментом является минимизация расстояния между электродными штифтами (назовем их так, ибо в самом исследовании они именуются « electrode fingers»). Это необходимо для применения в самых миниатюрных устройствах, для уменьшения длины ионной проводимости и для увеличения возможного объема хранимого заряда. Проблема минимизировать это расстояние заключается в том, что волокна довольно «пушистые». То есть, нить из нержавеющей стали не гладкая. Маленькие ворсинки на нитях торчат в разные стороны и соприкасаются с соседними, что вызывает короткие замыкания. Как решить эту проблему просто, но эффективно? Использовать эластичный текстиль, конечно. Сначала ткань «сжимают» и пришивают MSC, после чего снимают крепления, и ткань переходит в свое естественное состояние. Даже стежки материала (ткани) принесли пользу, послужив неким «глазомером». Расстояние между шестью электродами всегда одинаково — 2 стежка. Каждый из электродов это 2 нити, покрытые PEDOT-Cl и переплетенные для формирования одного целого. Длина электродов составляет 5 мм, ширина — 0.6 мм, а высота равна 1.2 мм. Габариты также не случайны, ибо имеют большое влияние на общий показатель плотности энергии.

После того, как электроды пришиваются на сжатую ткань, на них наносится гелевый электролит PVA/H2SO4. Пока он не застыл, ткань-основа разравнивается, таким образом обеспечивается еще один дополнительный барьер между электродами, чтобы не возникало замыканий.

На графиках под снимками MSC показаны вольтамперограммы текстильных MSC с гелевым электролитом PVA/H2SO4 (с) и электролитом EMIMBF4 (полное название: 1-этил-3-метилимидазолий тетрафторборат) (d).

При скорости сканирования в 2 мВ/с показатель емкости MSC с PVA/H2SO4 равен 80 мФ/см2. Если же скорость повысить до 5 мВ/с — 60 мФ/см2. А при невероятных 300 мВ/с показатель емкости хоть и падает до 26, но сохраняет стабильность.

MSC с электролитом EMIMBF4 при сканировании в 5 мВ/с показал чуть меньший результат — 50 мФ/см2.

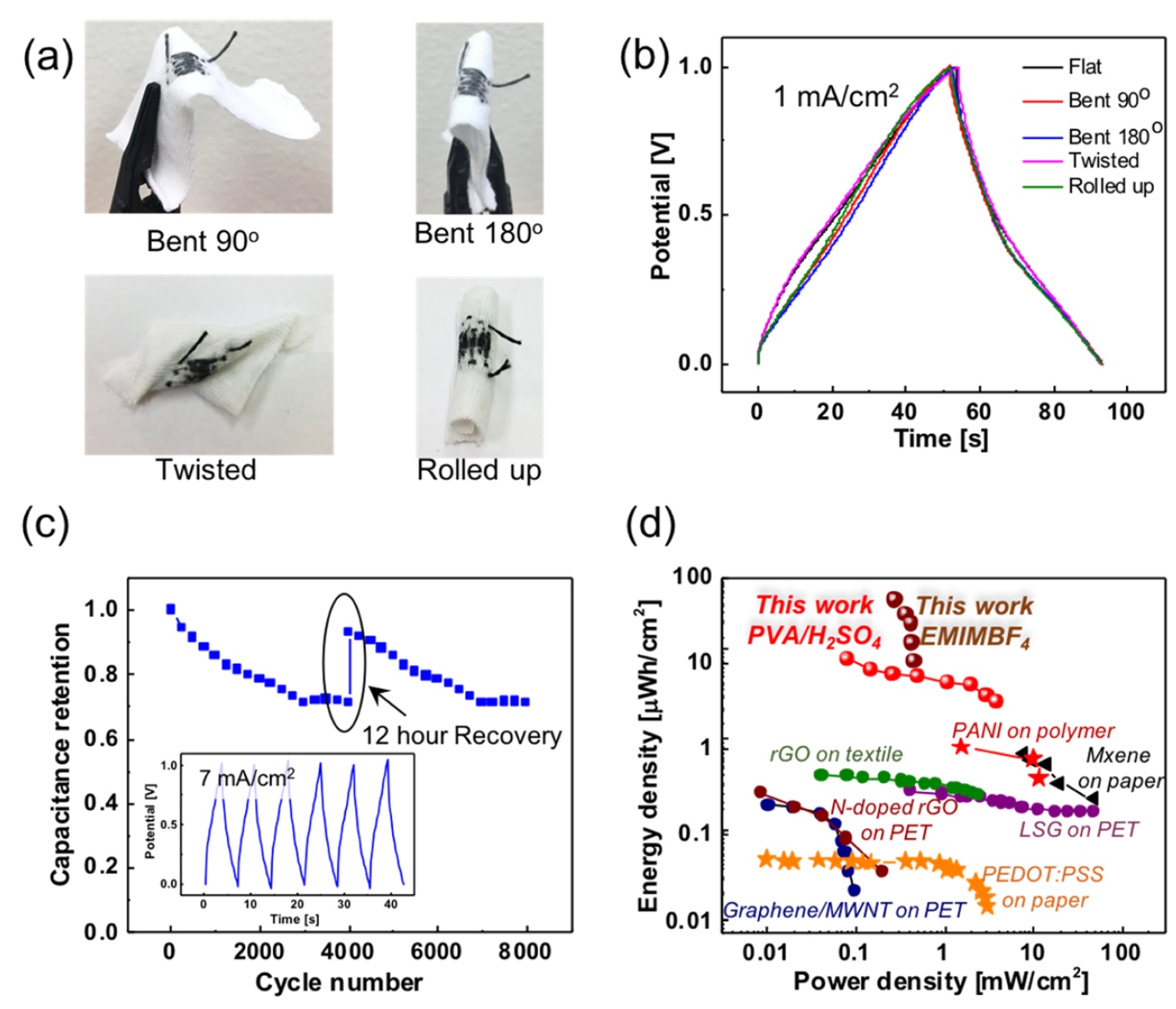

Проверка образца на стойкость к механическому воздействию (а, b). Электрохимическая стойкость (с). Сравнение самого продвинутого MSC, доступного на данный момент, и MSC, испытываемого в данном исследовании (d).

Теперь нужно понять насколько, так сказать, выносливы MSC, и как ученые проверяли этот параметр.

Были проведены гальваностатические измерения заряда/разряда при сгибании образца под углом 90° или 180°. Образец также скручивали и сворачивали в рулон. Другими словами, ученые издевались над ним как могли, и это вполне обосновано, ибо кому нужна, скажем, футболка с этими MSC, которую нельзя ни носить, ни сложить в чемодан. Показатели заряда/разряда оказались абсолютно такие же, как и у образца в спокойном состоянии (без механического на него воздействия).

График с показывает результаты измерения электрохимической стойкости MSC с гелевым электролитом PVA/H2SO4. Спустя 4000 циклов образец сохранил 71% своего изначального электрохимического состояния (емкость). Спустя 12 часов в спокойном состоянии показатель емкости образца восстановился до 93%. Ученые повторили тест с тем же числом циклов, и результаты были те же (71%, потом спустя 12 часов — 93%). Если вы думаете, что ученые проверили все 1 раз, то ошибаетесь. Данный тест был проведен на 12 разных устройствах по 3 раза. И все результаты были практически идентичны.

Ученые провели сравнение уже разработанных MSC и своего творения. Их вариант текстильного MSC имеет плотность энергии на порядок выше, чем у гибких предшественников из бумаги или пластика. Текстильный MSC обладает плотностью в 0.1 мВт⋅ч/г.

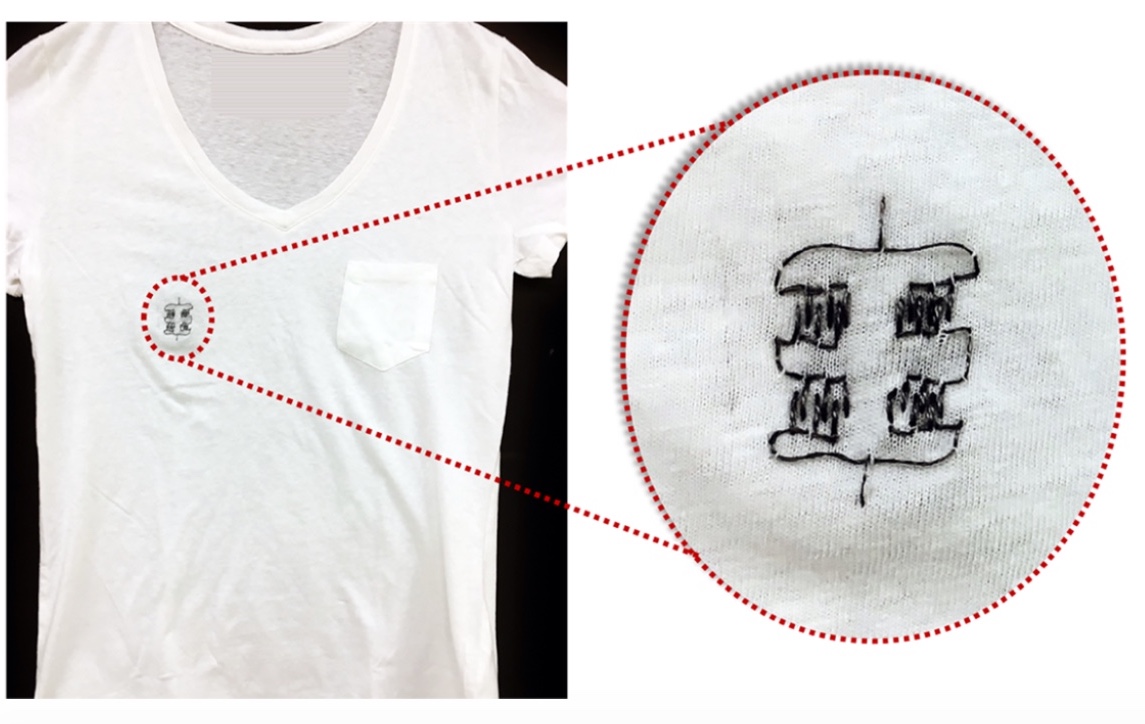

Обычная футболка с необычным «логотипом» из MSC.

Для детального ознакомления с исследованием рекомендую заглянуть сюда (доклад исследовательской группы).

Эпилог

Ученые отмечают, что их технология требует доработок. По большей степени из-за проблем совместимости с разными вариантами устройств. При работе с микро-суперконденсаторами огромное значение имеет архитектура устройства, габариты электродов и расстояние между ними. Соответственно, даже нанесение текстильных MSC на основу, то есть пришить одно к другому, это очень кропотливый процесс требующий невероятной точности. Незначительные отклонения в «паттерне» могут привести к неработоспособности всего устройства. Но это проблемы, которые всегда возникают в той или иной форме в процессе создания чего-то нового и уникального. Они не должны стать причиной ученым сказать: «А ну его, пошли лучше скрещивать богомола с осьминогом». Технология текстильных MSC обладает огромным потенциалом. И очень приятно, что сами ученые фокусируют свое внимание не на смартфонах и айподах (утрировано говоря), а на куда более важных носимых устройствах — медицинских. Да, сейчас есть, например, браслеты для мониторинга сердечного ритма. Они компактны и удобны. Но разве стоит на этом останавливаться? Не думаю, иначе мы бы до сих пор ходили с сотовыми телефонами, у которых антенна больше, чем у меня на даче для телевизора. Нет предела совершенству. И если ученые хотят создать что-то, что будет приносить пользу людям и их здоровью, это стоит как минимум уважать.

Спасибо за внимание, оставайтесь любопытствующими, будьте здоровы и по-больше обнимайте любимых и родных. Хороших выходных, ребята.

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас оформив заказ или порекомендовав знакомым, 30% скидка для пользователей Хабра на уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2650 v4 (6 Cores) 10GB DDR4 240GB SSD 1Gbps от $20 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

(KVM) E5-2650 v4 (6 Cores) 10GB DDR4 240GB SSD 1Gbps до декабря бесплатно при оплате на срок от полугода, заказать можно тут.

Dell R730xd в 2 раза дешевле? Только у нас 2 х Intel Dodeca-Core Xeon E5-2650v4 128GB DDR4 6x480GB SSD 1Gbps 100 ТВ от $249 в Нидерландах и США! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Автор: Dmytro_Kikot