Репортер «ПМ» побывал в центре исследований и разработок компании Dyson, где тысячи инженеров заново изобретают пылесос. Это место оказалось устроено сложнее иного военного завода: мы видели там роботов, 3D-принтеры, безэховую камеру, в которой корреспондент мечтал побывать еще школьником, и много других чудес. Все это собрано здесь, чтобы делать не ракеты и не танки, а всего лишь пылесосы. Это не рекламная статья, поэтому мы не напишем «лучшие в мире» или «самые мощные на свете». Но мы своими глазами видели, как их делают. А потом тестируют. А потом переделывают. И еще раз.

Роботу дали пылесос и сказали бить им об пол; робот послушно ломает технику — сорок раз в минуту роняет пылесос, пока не пойдет первая трещина. «Где тонко — там рвется, а мы посмотрим и укрепим конструкцию в этом месте; новый вариант снова дадим роботу и посчитаем, на каком ударе пластик снова не выдержит», — объясняет инженер. Нам еще повезло: сейчас роборука дубасит пылесосом о ковер, и шума уже немало, а ведь иногда испытывают и на бетонном полу.

Так в центре разработок Dyson проверяют пылесосы на ударную нагрузку, и это только малая часть сложного процесса испытаний и доработки. Мы находимся в огромном, на несколько футбольных полей, ангаре, одном из пяти корпусов центра R&D компании Джеймса Дайсона под городком Малмсбери. Вокруг — поля и перелески, на холмах пасутся овцы, в городке — маленькие домики и старинное аббатство. Инновациями тут не пахнет, даже ключи в гостиничных номерах обычные, не электронные; в старейшем в Европе отеле «Старый колокол» не любят новинки техники. Зато в пятнадцати минутах пешком, в хозяйстве Dyson найдутся и промышленные роботы, и 3D-принтеры, и прочий хайтек. Пылесосы, фены и сушилки Dyson здесь не производят — заводы вынесены в азиатские страны. В Малмсбери разрабатывают новые концепции, ищут технические решения и тестируют прототипы.

Каждый раз заново

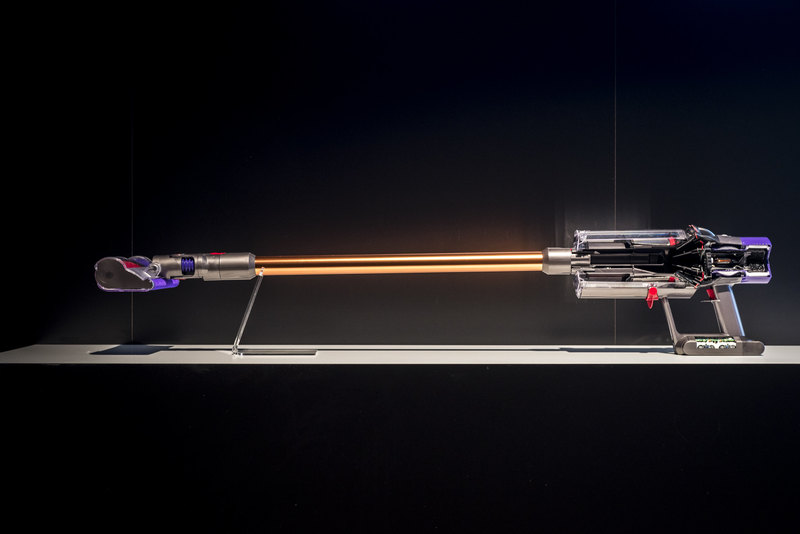

Сейчас в Малмсбери только и разговоров, что о последней модели Dyson Cyclone V10 — беспроводном пылесосе Dyson, способном работать целый час на одном заряде аккумулятора и не уступающем мощностью проводным аналогам.

На его разработку ушло около трех лет; пришлось сделать новый двигатель, новый компрессор, принципиально изменить аэродинамику всей системы — в общем, переделали каждый винтик. Такая уж у компании философия — не оставлять в новых моделях ничего от старых. «Этим мы отличаемся от производителей, например, самолетов. В новом Boeing может быть другой двигатель, но шасси от старой модели, никто не создает самолет с ноля — это было бы невероятно дорого. А мы каждый новый пылесос делаем заново», — рассказывает нам один из инженеров Dyson, пока мы пьем кофе в корпоративной столовой. Над головами обедающих сотрудников висит фюзеляж Лайтнинга — непонятно, повесили его тут из общей любви к технике или как напоминание о некотором превосходстве создателей пылесосов над строителями самолетов.

Нас ведут туда, где разрабатывают двигатели. В лаборатории на видных местах разложены старые модели — от двигателя первой модели Dyson размером с чайную чашку до миниатюрного V10 меньше катушки видеопленки. «Первая модель была вдвое мощнее электромоторов конкурентов, — рассказывает нам инженер, — следующая — вдвое мощнее предыдущей, и так далее».

От замысла к воплощению

Оригинальная идея звучала просто: «Давайте сделаем аккумуляторный пылесос, который будет работать действительно долго». На деле это означало, что Dyson выходит на неизведанную территорию: принципиально беспроводных устройств, без режима работы от сети компания раньше не выпускала. В 2007 году вышла модель Dyson DC16, который мог работать автономно шесть минут; в следующих моделях срок работы аккумулятора постепенно увеличивался, но даже в последнем варианте, Dyson V8, не превышал 40 минут; нужно было больше.

Для начала решили разобраться в том, чего люди ждут от устройств, которые не надо включать в розетку. Оказалось, их не очень-то любят: они тяжелые, разряжаются в самый неподходящий момент, да и мощность оставляет желать лучшего. Так составили первое техническое задание: нужно сделать легкую машину, мощностью не уступающую проводным аналогам, и емкость батарей должна быть такой, чтобы пользователю не приходилось о ней вспоминать.

Как можно догадаться, оптимизация энергозатрат для беспроводной машины намного важнее, чем для той, что работает от сети. У беспроводной техники запас энергии ограничен емкостью аккумулятора, и использовать ее надо с умом. Поэтому двигатель V10 получил новую систему микроконтроллеров и датчиков. Датчики измеряют скорость вращения компрессора, скорость воздушной струи и давление несколько сотен раз в секунду и корректируют подаваемую на компрессор мощность так, чтобы сохранять постоянную силу всасывания и тратить при этом как можно меньше электроэнергии.

У Dyson Cyclone V10 семь литий-ионных батарей. Полного заряда хватает на шестьдесят минут работы. «Этого должно быть достаточно, — объясняют нам в Dyson, — мы делаем технику для дома, а в домашних условиях мало кто пылесосит больше двух часов подряд». Батареи полностью заряжаются за три с половиной часа и рассчитаны на весь срок жизни пылесоса, но если с ними что-то случится (или если вы редкий фанат уборки и пылесосите вдесятеро больше среднего пользователя), батарею заменят в сервисном центре.

С необходимостью добавить батареи возникла потребность насколько возможно уменьшить массу пылесоса. Инженеры подобрали новые материалы — ультралегкую и прочную керамику для мотора, и избавились от лишних деталей, в частности — от всей системы охлаждения. Роль охладителя теперь играет холодный воздух, струя которого в Dyson Cyclone V10 проходит ближе к двигателю, чем в предыдущих моделях.

Еще в мотор поместился маленький датчик, определяющий высоту, на которой находится пылесос. Благодаря ему Dyson Cyclone V10 одинаково хорошо всасывает воздух и на равнине, и высоко в горах — правда, чем ниже ваш ковер над уровнем моря, тем реже придется заряжать батареи.

Региональные особенности

Не то что бы кто-то собирался пылесосить Эверест, но вопрос о высоте актуален для пользователей из горных стран — например, из Южной Америки; пара километров вверх — и без датчика пылесос серьезно потерял бы в мощности. Вообще региональные различия серьезно влияют на потребности потребителей, поэтому Dyson есть подразделения в разных странах. Всего на компанию работает четыре тысячи инженеров по всему миру; в Великобритании делают основную работу, в других странах адаптируют продукт под местные рынки. В Японии, например, приходится выпускать специальные щетки для татами, потому что щетки для ковров в японском быту оказались некстати.

Эти самые татами нам показывают в лаборатории, где пылесосы Dyson проверяют в деле. На испытательном стенде под углом 45° закреплен пылесос; подвижный рельс плавно передвигает его вдоль стола, имитируя движение человеческой руки. Когда мы входим, под щеткой пылесоса лежит красный коврик. На стенах развешены образцы других покрытий — линолеумы, циновки, ковры с более и менее длинным ворсом. Сбоку стоят банки загрязнителей — пыль, песок, шерсть домашних животных, мука, соль, чипсы. «Вот это — специально для американского рынка», — смеется лаборант и показывает на банки с кукурузными хлопьями разных марок.

Все очень серьезно: в помещении — контролируемые условия, постоянная влажность и температура. Перед тем, как положить испачканное покрытие на стенд, его взвешивают на электронных весах. Потом пылесос проходит два раза — вперед и назад — по рассыпанной грязи, и покрытие снова кладут на весы, чтобы узнать, сколько грязи собрал пылесос. «Пыль мы иногда приносим из дома, распространенные кухонные загрязнители — чипсы, хлопья, крошки — привозим специально из разных стран, недавно купили корейские кукурузные палочки», — рассказывает начальник лаборатории.

Тишина и покой

В шумном цехе гудят генераторы, бьет трубой пылесоса об пол робот-испытатель, говорить приходится, перекрикивая друг друга. Но мы заходим в большую металлическу коробку посреди цеха, дверь закрывается — и на нас обрушивается оглушительная тишина. Это безэховая камера для акустических испытаний, ее стены проложены изолирующими материалами, которые защищают от внешнего шума, и покрыты длинными — в полруки — пирамидками из пористого материала, в которых теряются все звуки, рожденные внутри комнаты.

«Мы не можем жертвовать производительностью в пользу тишины: все-таки пылесос должен собирать пыль, и если он не гудит, значит, он не работает, — объясняет инженер-акустик, — поэтому мы ищем баланс между мощностью и шумоподавлением, и всегда стремимся к тому, чтобы наши машины работали так тихо, как это возможно при заданной мощности». Акустики не могут, подобно разработчикам моторов, похвастаться кратным улучшением показателей каждой новой модели: пылесосы как были, так и остаются шумными приборами, но нас заверяют, что соотношение мощности, размеров и громкости меняется к лучшему.

По соседству разместилась похожая комната, из ее стен тоже торчат конструкции странной формы, но измеряют там не звуки, а электромагнитные волны; работающий прибор собственным излучением не должен мешать работе другой техники — телевизора, мобильных телефонов и роутеров, раздающих Wi-Fi. Молодой инженер долго и подробно объясняет нам, как можно подавить «мусорные» электромагнитные колебания, показывает резисторы, но оказывается, что в готовых приборах Dyson ничего такого нет: конструкцию дорабатывают так, чтобы избавиться от всех лишних деталей. То, что нам показывали, используют только во время тестирования прототипов. «Пожилые люди еще помнят, как рядом с включенным пылесосом давало помехи радио, но это в прошлом. Мы проверяем всю технику на совместимость с другими бытовыми приборами и соответствие стандартам — международным и тем, что приняты в странах, где мы продаем свои продукты. Мы точно знаем, что ни фен, ни пылесос Dyson не вмешиваются в работу других приборов».

Инженерная сансара

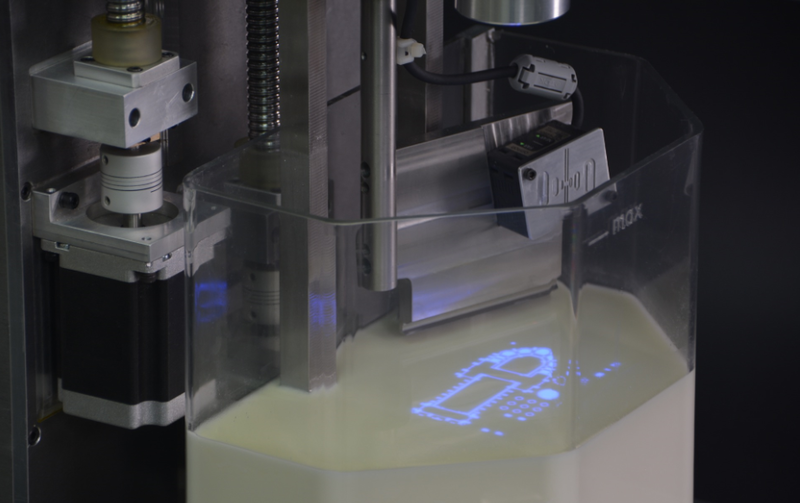

Пожалуй, самая футуристичное помещение во всем исследовательском центре — это комната, где печатают детали для прототипов. Она заполнена коробками фотополимерных 3D-принтеров. В ваннах, заполненных темной и с виду густой жидкостью, мелькают тонкие полоски голубого света — это луч лазера, отраженный в нужном направлении системой поворотных зеркал, проходит по краю будущей детали. Смола спекается под действием ультрафиолета, и в жидкости слой за слоем растет будущее изделие. Чтобы построить следующий слой, подложка чуть-чуть опускается, деталь тонет в жидкости, лазер снова делает свою работу.

Таким способом деталь нужной конфигурации можно вырастить за пару-тройку дней, поэтому инженеры Dyson имеют возможность опробовать десятки вариантов перед тем как окончательно определиться с конфигурацией. Это — то самое конкурентное преимущество, которое дается только тем, у кого есть время, кадры и возможность тестировать не десятки, а сотни и тысячи вариантов. На вопрос о том, сколько всего итераций прошли все узлы и детали Dyson Cyclone V10, инженеры пожимают плечами: «Я работал вот над этим (показывает на готовом пылесосе участок размерами 5*5*5 сантиметров), переделывал его, наверное, раз пятьдесят. Сколько раз это делали коллеги, я не знаю, да и никто не знает — мы не считаем».

К разговору подключается инженер с участка, на котором пылесосы проверяют на прочность: «Я тоже не знаю, сколько раз мы переделывали все детали, но могу сказать, что место крепления щетки к трубе прошло, наверное, больше тридцати проверок в разных вариантах только в мои смены. Я могу не знать, как устроена деталь или как ее улучшить, но я составляю протокол испытаний и указываю коллегам на недочеты, а они что-то меняют, и на следующих испытаниях машина или деталь выдерживает больше. И эта работа не прекращается».

Все это напоминает буддистский цикл смертей и перерождений: деталь придумывают, проверяют, она недостаточно хороша — делают новую, и из круга выходит только та, которая устроит всех; ее чертеж отправляется на производство. Из таких «избранных» вариантов делают пылесосы Dyson, которые чистят ковры от Гонконга до Нью-Йорка. А тем временем сэр Джеймс Дайсон раздумывает над новым концептом, который потребует новых кругов разработки.