Недавно я имел удовольствие удостоится чести побывать на заводе по производству Arduino.

Arduino производится в Скармагно, маленьком городе недалеко от заводов Olivetti на окраине Торино в Италии.

Весь процесс производства печатных плат, установки компонентов и распространения лежит на плечах этого городка. Я был в восторге от увиденного и хотел бы поделится некоторыми фотографиями.

Изюменкой моей поездки был System Electronica, завод по производству печатных плат для Arduino.

Интересная особенность System Electronica заключается в том, что на фабрике выбраны цвета из флага Италии. На фотографии этажа вы можете увидеть подтверждение этому факту в виде элементов красного и белого цвета.

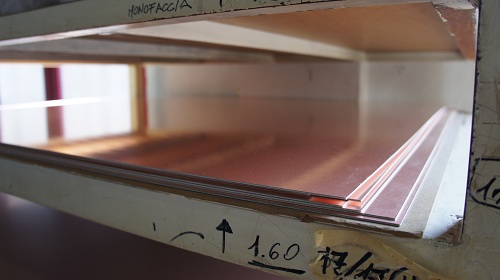

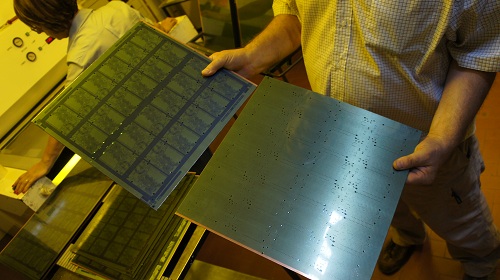

Рождается Arduino из вот таких огромных листов фольгированного текстолита.

Листы, изображённые на фотографии, имеют толщину 1,6 мм (наиболее распространённая толщина для печатных плат, соответствующая 1/16 дюйма), и, примерно, по ширине 1х1,5 м.

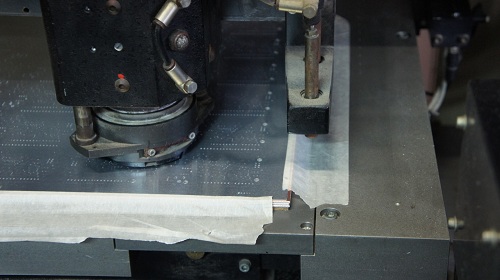

Первый шаг в производстве печатных плат — сверление отверстий. Этот этап заготовка проходит до нанесения маски соединений по нескольким причинам. Во-первых, по существующим отверстиям можно правильно выставить маску для соеднинений. Во-вторых, процесс сверления грязный и неряшливый, поэтому есть вероятность повредить маску.

На фотографии показана головка сверлильного станка с ЧПУ, используемого для сверления отверстий. Чистые листы текстолита кладутся по три штуки, поэтому за один проход сверлятся три отверстия.

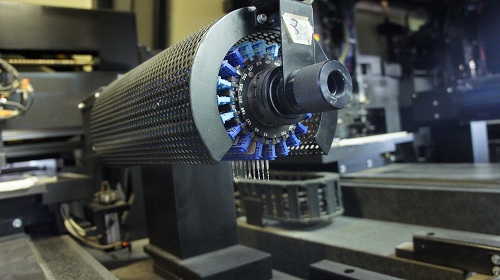

На фотографии показан набор свёрел для станка. Если вы когда либо имели удовольствие возиться с созданием файлов для сверления, возможно вам встречался термин «набор свёрел». Вот так он и выглядит.

Видеоролик демонстрирует работу сверлильного станка.

Каждое отверстие в плате сверлится механикой, потому количество отверстий влияет на стоимость платы. Этот конкретный станок относительно мал. Я видел в Китае огромные массивные сверлильные столы, на которых работает от четырех до шести сверлильных станков, обрабатывающие дюжины панелей одновременно. Процесс идёт настолько быстро, что чувствуется вибрация даже на расстоянии нескольких метров.

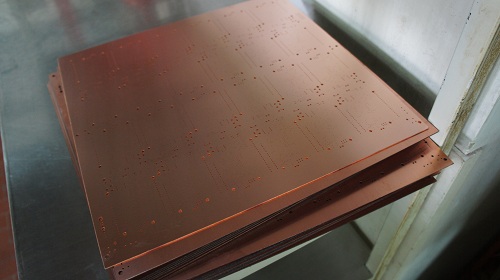

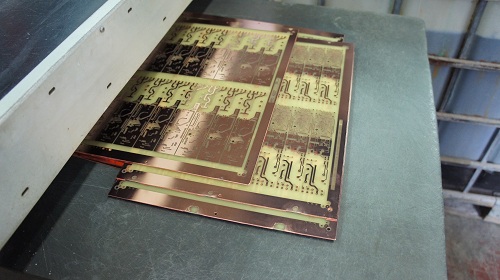

На фото выше — пачка текстолита после сверления и очистки от заусениц, готовая к дальнейшей обработке.

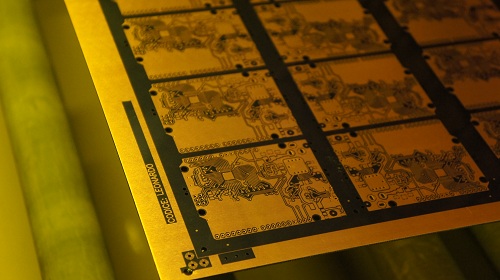

Следующий шаг — нанесение фоторезиста на текстолит и экспонирование. На System Electronica это делается с помощью высококонтрастной плёнки. Я видел и другие техники с использованием лазера, когда шаблон наносится с помощью лазерной растровой развёртки. Такие методы приемлемы для быстрого прототипирования, однако при массовом производстве практичнее использовать плёнку.

На этом фото — чистый текстолит кладется на светостол для экспонирования. Обратите внимание, что большинство фото кликабельны, что бы вы могли просмотреть их в высоком разрешении.

На фотографии изображены заготовка до и после экспонирования.

Затем листы текстолита отправляются на проявку. Один и тот же станок используется для проявки фоторезиста и паяльной маски.

Так выглядит лист после проявки. Это одна из моих любимых фотографий.

После фотообработки и проявки листы проходят через ряд ванн с различными растворами для протравки меди.

Движение листов по ваннам полностью автоматизированно. Это необходимо из-за того, что кислород может испортить заготовку в считанные секунды, поэтому транспортировка должна быть как можно быстрее. Кроме того, в ваннах находятся едкие и вредные для человеческого организма химикаты, так что, лучше пусть этим занимаются роботы.

Как видите, заготовки плавно качаются туда сюда. В каждой ванне свой раствор.

После обработки заготовок в растворах, тусклое, белое покрытие (думаю, это никель) наносится на все участки, не покрытые фоторезистом, включая не покрытые до этого, переходные и технологические отверстия.

На этом этапе открытые и покрытые фоторезистом части меди удаляются, остаётся только голый текстолит и защищённая медь.

Заключительный этап — обработка поверхности плат. Заметьте, на фото не платы Arduino так как они не обрабатывались на этом станке когда я делал эту фотографию.

Теперь платы готовы к нанесению паяльной маски и шелкографии. Для этого используется похожий процесс с использованием фоторезиста, шаблонов и машин проявки/зачистки.

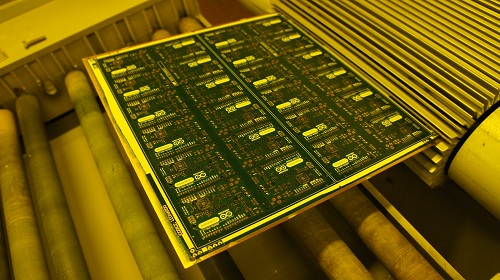

На фотографии показаны печатные платы с нанесенными паяльной маской и шелкографией. Фактически, шелкография — просто второй слой паяльной маски. Особенный состав сухой плёнки белой паяльной маски закупается для Arduino для достижения максимальной отчётливости и приятного вида, который сохранится даже в трудных условиях работы плат. Я видел и другие способы нанесения шелкографии, например — струйная печать с высоким разрешением. Такой способ больше подходит для быстрого производства плат. Другой пример шелкографии — с применением ракеля и красок.

После того, как платы прошли все виды химических обработок, на них наносится слой припоя с помощью паяльного фена. После этого платы проходят проверку.

Каждая плата полностью проверена. Это значит, что каждая дорожка проверена на целостность и споротивление двумя «парящими» электродами. Такая проверка — большой объём работ. На видиоролике выше можете посмотреть как быстро идёт процесс. Альтернативой такому методу проверки может служить использование грейферных (по типу ракушки) тестеров, где набор контактов прижимается к проверяемой плате. Так происходит тестирование за одно механическое действие. Однако, грейферные прижимные приборы очень трудоёмкие в сборке и поддержке. Необходимо после каждой смены соединений в проекте переделывать проводные соединения в тестере. Так что, во многих случаях, тестирование «парящими» электродами может быть дешевле и гибче.

На фото — пачка листов готовая к последнему шагу обработки прорезки щелей.

Перед тем как платы можно будет отправить, каждый лист должен пройти нарезку, что бы поместится в станок для поверхностного монтажа. Листы собираются в пачку и помещаются в станок для порезки.

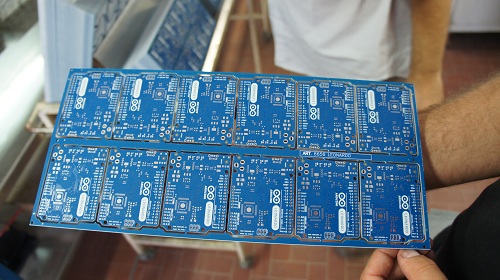

Наконец, платы готовы для пайки. Как видите, на каждом листе они расположены по 12 штук (2х6) для максимального удобства поверхностного монтажа.

Вот стопка примерно из 25000 настоящих плат Arduino, готовых покинуть фабрику для доукомплектаци и продажи желающим по всему миру.

Выражаю благодарность команде Arduino, в особенности Девиду Гомба (Davide Gomba) за то, что нашёл время в своём плотном графике, показывал мне всё и терпиливо ждал пока я фотографировал и всячески восхищался техникой.

Автор: Negor